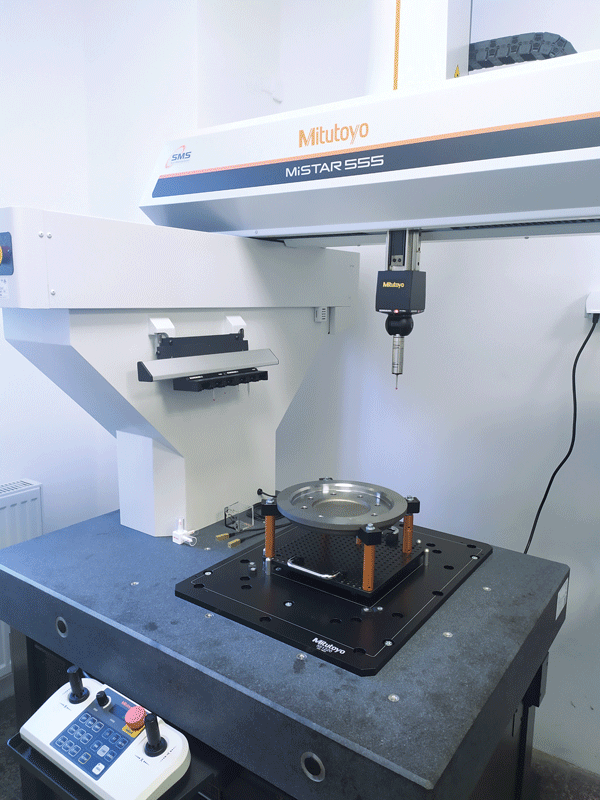

Einmal mehr bestätigte sich, dass die Kundenwünsche von HKS-Forge vorantreiben. Die Einrichtung einer Prüfanlage war für den Endbearbeitungsauftrag unerlässlich, und so wurde das Werk um eine hochmoderne Maschine mit einer optischen Kugel, die das Schmiedestück in drei Achsen misst, erweitert. Daraus ergeben sich detaillierte Messwerte.

„Das Gerät misst das gesamte Werkstück und erstellt einen Messbericht. Wenn die Messung nicht korrekt ist, stellen wir eine Korrektur an der CNC-Maschine ein,“ erklärt Marek Rambala, Leiter der Bearbeitungswerkstatt. Ein hochmodernes Gerät, das ein menschliches Haar bis ins Detail vermessen kann, kommt aus Japan. Die Schmiede musste einen neuen, ganzjährig klimatisierten Arbeitsplatz für ihren Betrieb einrichten.

„Uns fehlte eine solche Ausrüstung im Werk und das schränkte uns erheblich ein. Damit erweitern wir nun unsere Bearbeitungsmöglichkeiten für andere Kunden,“ erklärte Slavomír Gregor, Produktions- und technischer Direktor von HKS Forge.

Die Genauigkeit der Bearbeitung wird durch 3D-Messungen von geschulten Technikern und Bedienern überprüft. Derzeit beginnt die Schmiede mit der abschließenden Bearbeitung und der anschließenden 3D-Prüfung der Platten, auf die das zweite Schmiedestück, die Stifte, folgen soll. „Die zweite Phase ist anspruchsvoller und wir müssen eine Konturmessanlage kaufen, um die Rauheit und die Radien auf dem Stift zu messen,“ erklärt Slavomír Gregor.

kvet